1969年,汉布雷格(Hembrug, 达诺巴特集团旗下硬车车床) 推出了第一台带有静液压主轴的机器。IBM要求车削具有0.5µm高精度形状和0025µm Ra表面光洁度的存储光盘。由于汉布雷格传统车床无法达到这一精度,因此开发了一种带有内部静液压主轴的专用机床。

随着60年代的这一决定,为当前一代汉布雷格Mikrotorn®硬车削和达诺巴特磨床奠定了基础。

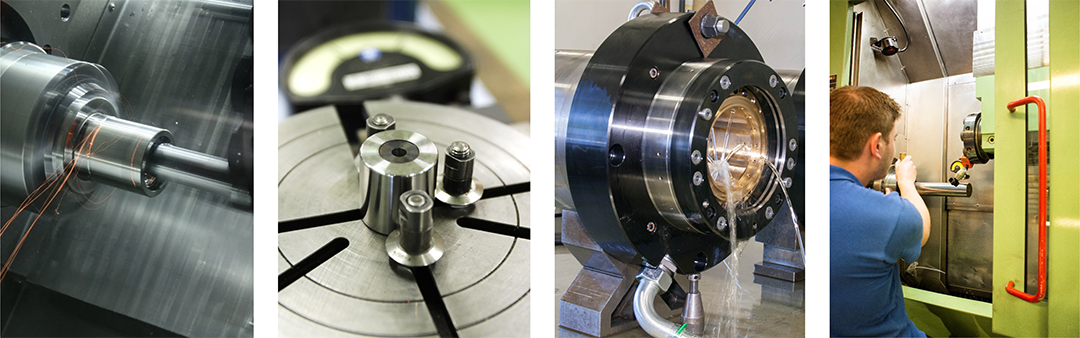

静液压技术用于硬车削

静液压技术应用于磨削

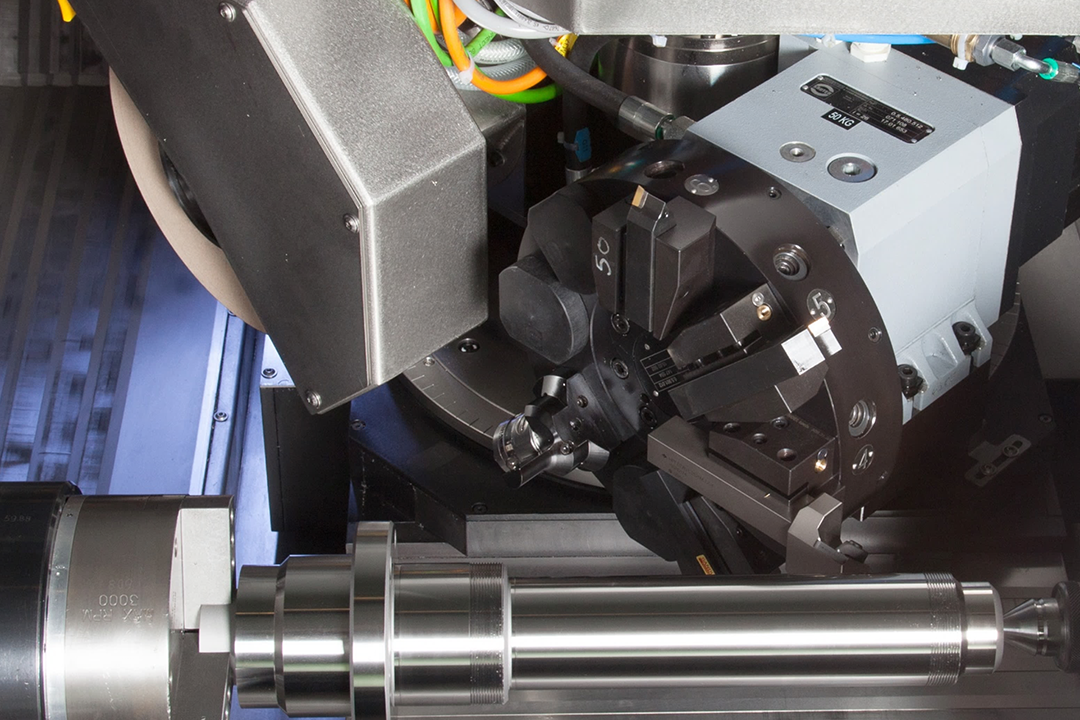

车磨复合

下载视频白皮书,了解集成测量系统的运作和实际应用案例

长按上方二维码下载白皮书

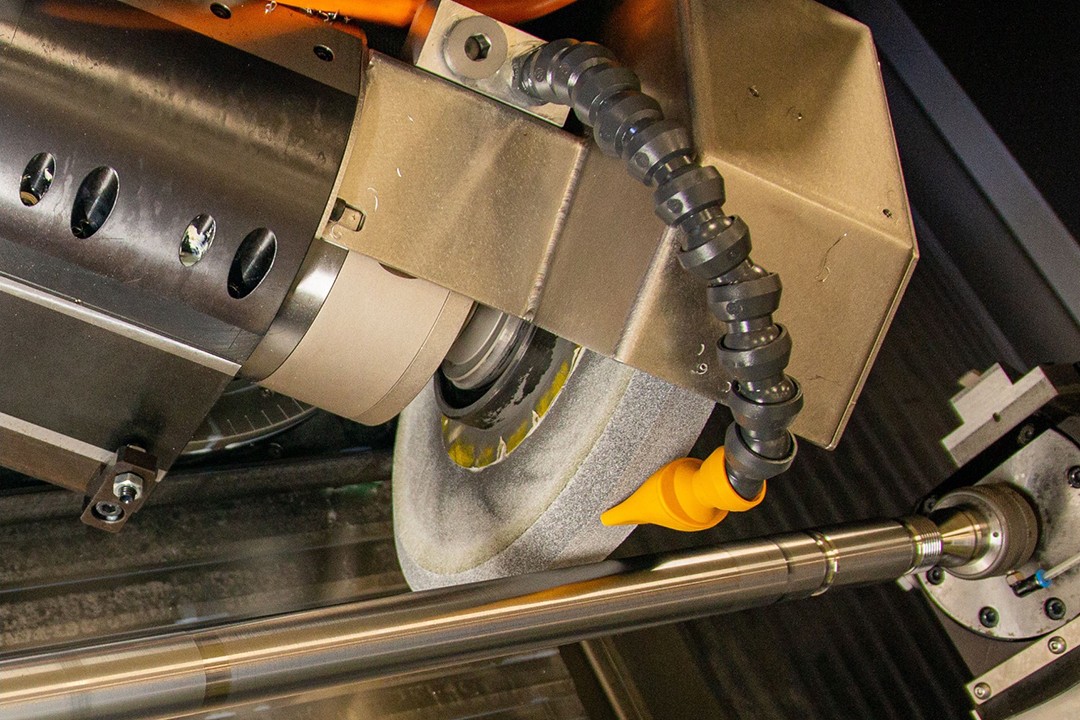

在最近的一个例子是印刷行业,印刷辊对磨削精度的要求很高。达诺巴特在1978年推出了首台配备静压主轴的磨床,1985年首次推出了配备静压导轨的磨床。

预览|这款机床达到了什么样的精度呢?在磨削一个工件时,主轴和副主轴的圆度< 0.3微米,主轴两顶尖之间的重量能力可达4t。在1t的印刷辊上做的磨削测试,圆度< 3微米,这对于这个重量的工件来讲是非常难得的。

精密加工白皮书